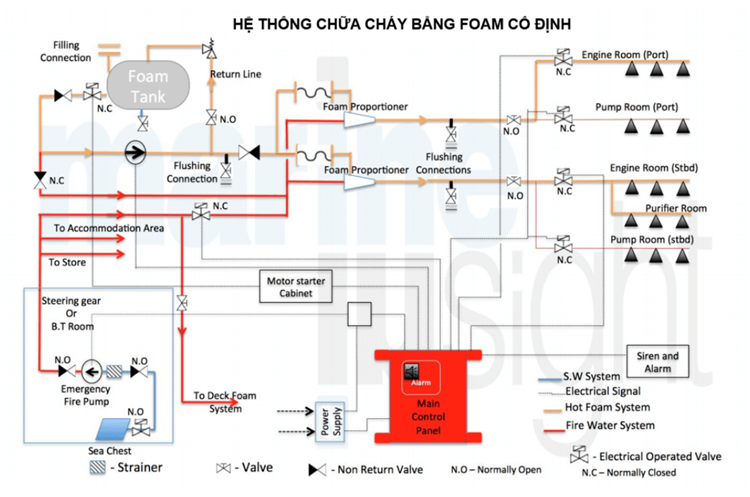

Thiết kế và lắp đặt hệ thống chữa cháy bằng foam cố định

08/05/2025

Lượt xem: 40

PGTECH là đơn vị cung cấp đa dạng giải pháp cho hệ thống chữa cháy bằng foam chất lượng cao, nhập khẩu từ thương hiệu Yooksong Hàn Quốc, phù hợp cho nhà máy công nghiệp, kho hóa chất, bồn chứa xăng dầu và các khu vực có nguy cơ cháy nổ cao. Với kinh nghiệm triển khai nhiều dự án lớn, PGTECH cam kết cung cấp thiết bị chính hãng như bồn foam chữa cháy, lăng phun bọt foam, foam monitor và công nghệ trộn foam hiện đại theo đúng tiêu chuẩn chữa cháy foam quốc tế. Hãy cùng chúng tôi tìm hiểu về việc Thiết kế và lắp đặt hệ thống chữa cháy bằng foam cố định thông qua bài viết này.

I. Tìm hiểu chung về bọt foam trong hệ thống chữa cháy cố định

1. Bọt foam trong hệ thống chữa cháy cố định là gì?

Bọt foam trong chữa cháy là hợp chất gồm các bọt khí nhỏ được tạo thành từ dung dịch nước và chất tạo bọt (foam concentrate) phù hợp. Trong phần lớn các ứng dụng, khí được sử dụng là không khí; tuy nhiên, trong một số trường hợp đặc biệt, các loại khí trơ cũng có thể được dùng để tăng hiệu quả chữa cháy.

Để tạo ra bọt foam, người ta trộn chất tạo bọt với nước theo tỷ lệ thích hợp, sau đó khuấy và sục khí để hình thành cấu trúc bọt khí. Tỷ lệ giữa thể tích của bọt foam thu được so với thể tích dung dịch ban đầu được gọi là hệ số giãn nở (expansion ratio).

Ngoài ra, bọt foam còn có một số đặc tính quan trọng như:

- Độ bền trượt tới hạn (Critical shear stress): thể hiện độ cứng và khả năng lan rộng của lớp bọt trên bề mặt chất cháy.

- Thời gian thoát nước (Drainage time): thể hiện độ ổn định của lớp bọt khi tiếp xúc với nhiệt độ cao từ đám cháy.

2. Phân loại bọt foam theo hệ số giãn nở

Bọt foam được chia thành 3 loại chính theo hệ số giãn nở:

- Bọt foam giãn nở thấp (Low Expansion - LX): tỷ lệ giãn nở dưới 20 lần.

- Bọt foam giãn nở trung bình (Medium Expansion - MX): tỷ lệ giãn nở từ 20 đến 200 lần.

- Bọt foam giãn nở cao (High Expansion - HX): tỷ lệ giãn nở từ 200 đến 1000 lần.

Trong đó, bọt foam giãn nở thấp thường được sử dụng phổ biến nhất trong các hệ thống chữa cháy bằng foam cố định. Loại foam này có khả năng tạo thành lớp màng bao phủ lên bề mặt chất lỏng dễ cháy, giúp ngăn chặn hơi nhiên liệu bốc lên vùng cháy, từ đó dập lửa hiệu quả.

Ứng dụng phổ biến bao gồm:

- Chữa cháy tràn hoặc cháy hồ chứa nhiên liệu.

- Dập lửa trong bồn, bể hoặc khu vực lưu trữ chất lỏng dễ cháy.

- Ứng dụng phun trực tiếp lên bề mặt chất cháy hoặc phun từ dưới bề mặt (sub-surface).

Đặc biệt, với các loại nhiên liệu nhẹ như xăng hoặc dầu thô, nên sử dụng bọt foam AFFF (Aqueous Film Forming Foam) để đạt hiệu quả cao nhất.

Ngoài ra, foam giãn nở thấp còn được ứng dụng để ngăn phát tán hơi nhiên liệu, bảo vệ khu vực xung quanh khỏi nhiệt độ cao và hỗ trợ dập lửa bề mặt của vật liệu rắn trong một số tình huống nhất định.

Trong quá trình thiết kế hệ thống chữa cháy bằng bọt foam cố định, một trong những thiết bị quan trọng nhất là bồn chứa bọt foam. Tại Việt Nam, PGTECH là đơn vị phân phối chính thức các dòng bồn foam chất lượng cao đến từ thương hiệu Yooksong – Hàn Quốc, nổi bật với độ bền vượt trội, chống ăn mòn cao và vận hành ổn định trong môi trường công nghiệp khắc nghiệt.

Bồn chứa foam chữa cháy Yooksong đóng vai trò trung tâm trong hệ thống, đảm bảo cung cấp lượng foam concentrate ổn định và an toàn cho toàn bộ hệ thống chữa cháy.

3. Những hạn chế khi sử dụng bọt foam giãn nở thấp trong hệ thống chữa cháy

Mặc dù bọt foam giãn nở thấp (Low Expansion Foam) được ứng dụng rộng rãi trong các hệ thống chữa cháy cố định nhờ khả năng dập lửa nhanh và hiệu quả, song loại foam này vẫn tồn tại một số giới hạn trong quá trình sử dụng.

Dưới đây là những lưu ý quan trọng mà đơn vị thiết kế và lắp đặt hệ thống cần cân nhắc:

- Không phù hợp với đám cháy do nhiên liệu rò rỉ hoặc đang chảy: Foam giãn nở thấp không thích hợp để dập tắt các đám cháy do nhiên liệu đang rò rỉ từ bình chứa, đường ống hoặc khớp nối bị hỏng.

- Không hiệu quả với chất lỏng dễ cháy có nhiệt độ cao (>100°C): Do bọt foam được tạo ra từ dung dịch nước, khi tiếp xúc với các chất lỏng có nhiệt độ cao vượt quá 100°C, nước trong foam có thể chuyển thành hơi nước và gây ra hiện tượng sôi trào (frothing) hoặc trào ngược (slop-over), đặc biệt là trong các đám cháy trong bồn chứa sâu. Tuy nhiên, foam vẫn có thể sử dụng để làm mát bề mặt chất lỏng xuống dưới điểm bốc cháy nếu được kiểm soát tốt.

- Không phù hợp với chất lỏng dễ cháy hòa tan trong nước: Những chất này có thể phá vỡ kết cấu của lớp bọt rất nhanh do hút nước từ thành bọt. Trong các trường hợp này, nên sử dụng các loại chất tạo bọt ổn định đặc biệt, chẳng hạn như foam tổng hợp đã được cải tiến.

- Không sử dụng cho các đám cháy khí hoặc chất lỏng cryogenic: Foam không hiệu quả trong việc xử lý các đám cháy do khí, khí hóa lỏng có điểm sôi thấp hơn 0°C, hoặc chất lỏng cực lạnh.

- Không dùng với các vật liệu phản ứng mạnh với nước: Chẳng hạn như natri hoặc kali kim loại – có thể gây phản ứng dữ dội. Tuy nhiên, foam có thể được sử dụng một cách cẩn trọng với kim loại như magie để làm mát và giới hạn sự lan rộng của đám cháy.

- Không phù hợp với thiết bị điện đang hoạt động: Vì foam giãn nở thấp dẫn điện, không nên sử dụng trong các khu vực có thiết bị điện còn đang cấp nguồn.

- Không tương thích với một số chất chữa cháy khác: Một số chất tạo ướt hoặc bột chữa cháy có thể làm hỏng lớp foam. Trong trường hợp kết hợp, chỉ nên sử dụng các chất tương thích với foam, chẳng hạn như AFFF.

- Không phải tất cả các loại foam đều có thể bảo quản dưới dạng đã pha sẵn: Ví dụ, AFFF có thể bảo quản ở dạng premix (pha sẵn) tối đa 1 năm, trong khi bọt foam gốc protein không phù hợp để bảo quản ở dạng này.

- Sử dụng tia nước hoặc vòi phun nước có thể làm hỏng lớp foam: Lớp foam có thể bị phá hủy nếu đồng thời sử dụng vòi phun nước hoặc tia nước mạnh trong cùng khu vực. Do đó, chỉ nên phối hợp khi chắc chắn rằng lớp foam không bị ảnh hưởng.

II. Các loại chất tạo bọt foam giãn nở thấp trong hệ thống chữa cháy

Khi thiết kế và lắp đặt hệ thống chữa cháy bằng foam cố định, việc lựa chọn loại chất tạo bọt (foam concentrate) phù hợp là yếu tố quyết định hiệu quả dập lửa. Dưới đây là ba loại foam giãn nở thấp phổ biến nhất hiện nay:

1. Chất tạo bọt Protein (P – Protein Foam Concentrates)

Đây là loại chất lỏng chứa protein đã được thủy phân, kết hợp với một số muối để tăng độ ổn định và khả năng lưu trữ. Protein foam thường được sử dụng với nồng độ 3% hoặc 6%.

Ưu điểm của loại foam này bao gồm:

- Độ ổn định cao,

- Tốc độ thoát nước thấp,

- Cấu trúc foam cứng,

- Khả năng chịu nhiệt tốt.

Tuy nhiên, foam protein không phù hợp để sử dụng trong hệ thống foam phun từ dưới lên (sub-surface) của các bồn chứa nhiên liệu. Chúng có thể được áp dụng bằng phương pháp semi-surface trong một số trường hợp nhất định.

2. Chất tạo bọt Fluoroprotein (FP – Fluoroprotein Foam Concentrates)

Loại foam này được nâng cấp từ foam protein bằng cách bổ sung các chất hoạt động bề mặt có chứa flo (fluorinated surfactants). Nhờ đó, fluoroprotein foam có:

- Độ nhớt thấp hơn (dễ lan tỏa hơn so với foam protein),

- Giữ được khả năng chịu nhiệt tốt,

- Tạo lớp foam có khả năng tự phục hồi (self-sealing) khi bị phá vỡ.

Fluoroprotein foam còn ít bị ảnh hưởng bởi các loại nhiên liệu hydrocacbon và có thể sử dụng trong hệ thống phun từ dưới (sub-surface). Nồng độ sử dụng phổ biến là 6%.

3. Chất tạo bọt AFFF (Aqueous Film Forming Foam)

AFFF là loại foam phổ biến nhất hiện nay, còn được gọi là foam fluorochemical. Chúng được tạo thành từ hỗn hợp chất hoạt động bề mặt có chứa flo, các chất ổn định và chất hoạt động bề mặt khác.

Ưu điểm nổi bật của AFFF:

- Khả năng lan rộng nhanh chóng,

- Kiểm soát và dập tắt đám cháy cực kỳ nhanh,

- Có thể hình thành màng nổi (floating film) trên bề mặt chất lỏng dễ cháy để ngăn tái bốc cháy.

Tuy nhiên, do foam này có thời gian thoát nước nhanh nên khả năng chịu nhiệt và chống cháy lại (burnback resistance) kém hơn foam protein hoặc fluoroprotein. AFFF thường dùng với nồng độ 6% và cũng phù hợp cho các hệ thống phun từ dưới (sub-surface).

Giải pháp đồng bộ với thiết bị foam Yooksong Hàn Quốc

Để tối ưu hóa hiệu quả của từng loại chất tạo bọt kể trên, cần sử dụng hệ thống trộn foam và bồn chứa được thiết kế chuyên biệt. Yooksong – Hàn Quốc cung cấp đầy đủ các thiết bị đồng bộ như:

- Bồn chứa foam cao cấp chống ăn mòn,

- Bọt foam chữa cháy AFFF / AR-AFFF 3% hoặc 6% và Alcohol Foam 3%

- Thiết bị trộn foam chính xác theo tỷ lệ 3%, 6%,

- Hệ thống van, đầu phun chuyên dùng cho foam giãn nở thấp.

Nhờ vào khả năng tương thích với nhiều loại foam hiện đại, thiết bị của Yooksong đảm bảo hiệu quả tối đa trong các hệ thống chữa cháy bằng foam cố định tại nhà máy, kho chứa nhiên liệu, sân bay, cảng biển, v.v.

III. Hệ thống foam giãn nở thấp cho phương pháp phun bề mặt (Surface)

Hệ thống foam giãn nở thấp (Low Expansion Foam Systems) sử dụng loại foam có tỷ lệ giãn nở (expansion ratio) lên đến 20 lần. Trong ứng dụng phổ biến, tỷ lệ giãn nở thường nằm trong khoảng từ 6 đến 12 lần, nhằm tạo ra lớp bọt foam dày, phủ đều bề mặt nhiên liệu đang cháy.

1. Nguyên lý hoạt động

Foam được phun trực tiếp lên bề mặt đám cháy thông qua các thiết bị cố định như:

- Đầu phun (nozzles),

- Bộ phun dạng mưa (sprayers),

- Miệng xả (pourers) hoặc

- Súng phun cố định (monitors).

Đây là cấu hình phổ biến trong các hệ thống chữa cháy cố định tại nhà máy hóa chất, nhà kho chứa nhiên liệu, bể chứa xăng dầu hoặc các khu vực nguy hiểm cháy nổ cao.

2. Tốc độ cấp dung dịch foam (Rate of Application of Foam Solution)

Yêu cầu kỹ thuật

Hệ thống phải đảm bảo cung cấp lưu lượng tối thiểu dung dịch foam trên mỗi mét vuông bề mặt được bảo vệ, theo phương pháp thử tiêu chuẩn.

Phương pháp thử

Thiết bị cần có:

- Đồng hồ đo áp suất được lắp đặt gần điểm xả xa nhất về mặt thủy lực so với nguồn cấp dung dịch foam chính.

- Biết rõ hệ số xả (K-factor) của từng đầu phun.

Quy trình thực hiện:

- Cho hệ thống hoạt động, đo và ghi lại áp suất ổn định (P) tại từng đầu phun.

- Kiểm tra bằng mắt thường để đảm bảo các đầu phun hoạt động bình thường.

Lưu ý: Có thể sử dụng nước thay cho dung dịch foam để dễ vệ sinh sau khi thử nghiệm.

Cách tính lưu lượng:

- Dùng công thức: Q = K × √P (với Q là lưu lượng tại đầu phun).

- Chia Q cho diện tích a (m²) mà đầu phun bao phủ để được Q/a, sau đó so sánh với giá trị tối thiểu được quy định trong thiết kế.

3. Kiểm tra phân phối foam (Foam Distribution)

Một thử nghiệm xả foam thực tế toàn hệ thống cần được thực hiện để xác nhận hệ thống có thể tạo và duy trì lớp foam bao phủ đều bề mặt được bảo vệ theo đúng thiết kế.

Cần đặc biệt lưu ý các yếu tố ảnh hưởng đến phân phối foam như:

- Gió,

- Chướng ngại vật (đường ống, bơm, động cơ, bồn chứa),

- Góc phun và vị trí đầu phun.

Tất cả các khu vực phải được đảm bảo phủ đều foam, không để sót vùng trống khiến ngọn lửa có thể lan rộng hoặc tái bốc cháy.

IV. Hệ thống foam giãn nở thấp cho ứng dụng phun dưới bề mặt (Sub-Surface)

1. Khái quát chung

Hệ thống foam giãn nở thấp dạng sub-surface được thiết kế để bơm dung dịch foam vào bên dưới bề mặt chất lỏng cháy, từ đó lớp foam nổi lên nhờ lực nổi và hình thành lớp phủ dập lửa hiệu quả trên bề mặt.

Hệ thống này thường được ứng dụng cho các bể chứa nhiên liệu dễ cháy, như bể xăng, dầu thô, hoặc hóa chất nhẹ, nơi không thể phun trực tiếp từ trên xuống vì nguy cơ kích hoạt cháy lan.

Yêu cầu lưu lượng dung dịch foam

Hệ thống phải đảm bảo cung cấp lưu lượng tối thiểu của dung dịch foam trên mỗi mét vuông, theo phương pháp thử tiêu chuẩn nhằm đảm bảo hiệu quả chữa cháy.

2. Phương pháp thử (Method of Test)

Thiết bị cần thiết

- Hệ thống ống dẫn dung dịch foam và đường thử (test lines) cùng với các van điều khiển phải được lắp đặt đúng kỹ thuật.

- Nếu hệ thống có nhiều điểm bơm vào (injection points) cho mỗi thiết bị tạo foam (foam generator), cần lấy mẫu từ đường dẫn đến điểm xa nhất trong hệ thống để đánh giá điều kiện bất lợi nhất.

Quan trọng: Cần biết rõ đặc tính xả (K-factor) của thiết bị tạo foam đang được thử nghiệm.

Tính toán lưu lượng dung dịch foam

Sử dụng công thức: Q = K × √P

Trong đó:

- Q: Lưu lượng dung dịch foam (lít/phút),

- P: Áp suất ổn định tại đầu vào (bar),

- K: Hệ số đặc trưng của thiết bị phun.

Tính Q/a (trong đó a là diện tích bảo vệ của điểm bơm foam) để kiểm tra xem có đạt yêu cầu thiết kế không.

3. Kiểm tra phân phối foam

Cần xác minh các điểm bơm foam có được cân bằng thủy lực hay không. Điều này đảm bảo toàn hệ thống hoạt động đồng đều, tránh tình trạng nơi quá mạnh – nơi lại thiếu foam, dẫn đến vùng bảo vệ không đồng đều.

V. Các loại hệ thống foam cơ bản (Basic Types of Foam System)

1. Tổng quan

Một hệ thống foam chữa cháy bao gồm các thành phần chính sau:

- Nguồn cấp nước ổn định và có khả năng tạo áp,

- Dung dịch cô đặc tạo foam (foam concentrate),

- Thiết bị định tỷ lệ (proportioner) để trộn chính xác nước và dung dịch foam,

- Hệ thống đường ống hoặc ống mềm dẫn đến các thiết bị tạo và phân phối foam đến khu vực có nguy cơ cháy.

2. Hệ thống foam tự chứa (Self-Contained Systems)

Là hệ thống trong đó toàn bộ thành phần – bao gồm nước và dung dịch foam – đều được tích hợp bên trong.

Có hai cấu hình phổ biến:

- Dung dịch nước + foam được trộn sẵn và chứa trong bồn, khi kích hoạt sẽ được nén bằng khí nén.

- Nước và foam được chứa riêng biệt nhưng đều nằm trong hệ thống và được ép áp khi vận hành.

3. Ba loại hệ thống foam cơ bản

1. Hệ thống cố định hoặc bán cố định (Installed, Fixed or Semi-Fixed)

Hệ thống cố định (Fixed systems):

- Sử dụng đường ống thép cố định nối trực tiếp từ nguồn nước (qua bơm chữa cháy) và thiết bị trộn foam đến các thiết bị tạo foam (foam makers).

- Thường được lắp đặt ở các khu vực có nguy cơ cháy cao như bể chứa nhiên liệu, kho hóa chất, trạm xăng dầu.

Hệ thống bán cố định (Semi-Fixed systems):

- Có đường ống cố định từ khu vực an toàn gần nơi có nguy cơ cháy, cho phép người vận hành đứng ở vị trí an toàn để kiểm soát hệ thống.

- Có thể tích hợp thiết bị định tỷ lệ trong đường ống và thiết kế để kết nối với ống mềm cấp nước từ xe chữa cháy hoặc nguồn nước tạm thời.

✅ Giải pháp từ Yooksong: Yooksong cung cấp hệ thống foam cố định và bán cố định hoàn chỉnh với:

- Bồn chứa bọt foam chữa cháy, thiết bị phối trộn theo tỷ lệ foam proportioners chính xác,

- Thiết bị tạo bọt Foam makers công suất cao,

- Nozzle/sprayers/pourers cho phân phối đồng đều.

2. Hệ thống di động (Mobile Systems)

Là hệ thống tạo foam được gắn trên bánh xe, có thể:

- Tự vận hành,

- Được kéo bởi xe,

- Đẩy tay thủ công.

Kết nối với nguồn nước áp lực hoặc sử dụng dung dịch foam trộn sẵn (premix), hệ thống này tạo ra tia foam hoặc dạng phun sương để phủ đều lên bề mặt cháy.

✅ Thiết bị di động Yooksong bao gồm:

- Xe đẩy tạo foam ống cuộn sẵn, bồn chứa dung dịch foam,

- Phù hợp cho nhà máy hóa chất, nhà kho, trạm xăng dầu có diện tích vừa và nhỏ.

3. Hệ thống xách tay (Portable Systems)

Bao gồm các thiết bị tạo foam gọn nhẹ, do một hoặc vài người mang vác.

Kết nối với ống mềm từ nguồn nước áp lực hoặc premix, thiết bị có thể tạo ra tia foam hoặc phun sương linh hoạt, dùng cho:

- Khu vực khó tiếp cận,

- Tình huống chữa cháy khẩn cấp trong công trình xây dựng, nhà máy, kho tạm thời.

VI. Thiết kế hệ thống foam chữa cháy (Foam System Design)

1. Tổng quan

Việc thiết kế hệ thống chữa cháy bằng foam cần được tiến hành dựa trên từng đặc thù nguy cơ cháy nổ của từng công trình. Các yếu tố quan trọng sau cần được xem xét kỹ lưỡng trước khi lựa chọn và triển khai hệ thống:

- Đặc tính chi tiết của chất lỏng dễ cháy, bao gồm: loại nhiên liệu, hình thức lưu trữ (bồn hở, kín…), phương thức xử lý và vị trí đặt.

- Lựa chọn loại dung dịch foam phù hợp, ví dụ: Protein Foam (P), Fluoroprotein (FP), AFFF,...với nồng độ tương ứng 3% hoặc 6%.

- Tỷ lệ ứng dụng foam solution phù hợp trên mỗi mét vuông bề mặt nguy hiểm.

- Thiết bị phù hợp để tạo và phân phối foam, bao gồm: Foam bladder tank, Proportioner (Venturi, in-line, balanced pressure), Foam makers, monitors, nozzles, pourers…

🛠️ Ghi chú: Việc chọn thiết bị phụ thuộc nhiều vào áp lực nước sẵn có trong hệ thống.

2. Các yếu tố kỹ thuật cần cân nhắc khi thiết kế

- Thời gian vận hành hệ thống (system operating time): đảm bảo thời gian xả foam tối thiểu để kiểm soát đám cháy.

- Lượng dung dịch foam concentrate cần thiết để dập tắt đám cháy hiệu quả.

- Phương pháp định tỷ lệ (proportioning method) tối ưu: Tự động (foam pump, bladder tank) hoặc bán tự động (in-line inductors).

- Kích thước và bố trí hệ thống ống dẫn, tính toán tổn thất áp lực trong hệ thống.

- Nguồn cấp nước: Số lượng, chất lượng, áp suất…; Lựa chọn bơm chữa cháy thích hợp (electric/diesel).

- Thiết bị vận hành và phát hiện cháy/gas tự động, bao gồm: Cảm biến nhiệt, khói, gas; Bộ kích hoạt van điện tử và tủ điều khiển.

- Các yếu tố đặc biệt, ví dụ: Khu vực có hơi khí dễ cháy, thiết bị điện cần đạt tiêu chuẩn chống cháy nổ (Ex-proof).

- Nguồn foam concentrate dự phòng, đảm bảo thời gian vận hành liên tục hoặc cho đám cháy tái bùng phát.

- Thiết kế hệ thống thoát nước (drainage) và xây dựng đê chống tràn (bund walls) để kiểm soát chất lỏng dễ cháy lan rộng.

3. Hệ thống foam cố định vận hành tự động (Automatic Operation)

Trong các môi trường tiềm ẩn nguy cơ cháy lớn và khó kiểm soát lan truyền, đặc biệt là trong không gian kín như nhà kho, nhà máy hóa chất, kho nhiên liệu,… thì:

- Nên thiết kế hệ thống foam cố định dạng tự động, có khả năng kích hoạt ngay khi phát hiện cháy.

- Hệ thống này có thể tích hợp với thiết bị cảnh báo cháy tự động (như cảm biến khói, nhiệt, flame detector…).

- Ngoài ra, cần bố trí chế độ vận hành bằng tay dự phòng (manual override) để can thiệp khi hệ thống gặp sự cố.

✅ Yooksong Hàn Quốc cung cấp giải pháp trọn gói:

- Thiết bị tạo foam, cảm biến phát hiện cháy, hệ thống điều khiển tự động,

- Thiết kế theo tiêu chuẩn quốc tế NFPA, phù hợp cho cả nhà máy và kho hóa chất nguy hiểm,

- Đảm bảo hiệu quả chữa cháy nhanh, an toàn và tiết kiệm.

VII. Nguồn cấp nước, bơm và hệ thống thoát nước cho hệ thống foam chữa cháy

1. Nguồn cấp nước (Water Supplies)

Nguồn cấp nước cho hệ thống foam cần được thiết kế đảm bảo đủ lưu lượng và áp lực, không chỉ phục vụ riêng hệ thống foam mà còn cả các hệ thống chữa cháy khác hoạt động đồng thời. Thời gian phun foam cần đáp ứng theo tiêu chuẩn được nêu trong IS 9668:1980.

Nguồn nước có thể là:

- Nước ngọt, nước mặn, nước cứng hoặc mềm,

- Miễn là không ảnh hưởng tiêu cực đến khả năng tạo bọt và độ ổn định của foam.

Trường hợp nước bị xử lý hóa chất hoặc nhiễm bẩn, cần kiểm tra kỹ để không làm suy giảm chất lượng foam. Bộ lọc (strainer) phải được lắp đặt nếu trong nước có chất rắn có thể gây tắc thiết bị foam.

Nhiệt độ nước lý tưởng từ 5°C đến 38°C, ngoài khoảng này hiệu suất foam sẽ giảm. Cần đặc biệt chú ý đến rủi ro đóng băng, nhất là tại khu vực gió lớn và khí hậu lạnh.

2. Hệ thống bơm cho foam (Foam System Pumps)

Hệ thống bơm nước đóng vai trò then chốt để đảm bảo foam được tạo và phun với hiệu suất cao:

- Bơm chữa cháy cần được tính toán công suất chính xác, đảm bảo hoạt động ổn định ngay cả sau thời gian dài không sử dụng.

- Không được lắp van đóng/mở (sluice valve) trên đường hút của bơm.

- Thử nghiệm định kỳ mỗi tháng để đảm bảo bơm luôn sẵn sàng vận hành.

⚙️ Áp lực nước đầu vào tại thiết bị foam phải nằm trong khoảng thiết kế cho phép.

💡 Giải pháp đề xuất từ Yooksong Hàn Quốc:

- Bộ bơm chữa cháy diesel hoặc điện (có thể dùng song song 1 bơm diesel và 1 bơm điện).

- Bơm có tích hợp tự động khởi động khi thiết bị foam hoạt động thủ công hoặc tự động.

Yêu cầu về nguồn điện cho bơm điện: Nếu sử dụng bơm điện, nguồn điện dự phòng là bắt buộc để đảm bảo vận hành trong trường hợp khẩn cấp.

Công tắc nguồn phải được gắn nhãn rõ ràng theo chuẩn:

- Nền đỏ, chữ trắng,

- Ký hiệu phân biệt: “Fire Equipment”, “Pump Motor Supply”, “Do Not Switch Off During Fire Emergency”,

- Chiều cao chữ thường tối thiểu 15mm.

Hệ thống điện phải có bảo vệ ngắn mạch đầy đủ, tránh sự cố khi cháy xảy ra.

3. Hệ thống thoát nước và bờ kè/tường chắn (Drainage of Bunds)

Các khu vực có tường chắn tràn (bunded areas) như quanh bồn chứa dầu cần được bố trí hệ thống thoát nước đủ công suất, để dẫn toàn bộ nước và foam dư ra khỏi khu vực nguy hiểm.

Độ dốc của nền bờ kè phải hợp lý để thoát nước hiệu quả, tránh gần cụm ống dẫn sản phẩm dễ cháy.

VIII. Dung dịch foam, bơm và hệ thống định lượng trong hệ thống foam chữa cháy

1. Lưu trữ dung dịch foam (Foam Concentrate Storage)

Việc lưu trữ chất tạo bọt (foam concentrate) hoặc dung dịch pha sẵn (premix) cần được thực hiện tại vị trí an toàn, dễ tiếp cận, không trực tiếp nằm trong vùng rủi ro cháy.

- Vật liệu làm bồn chứa phải phù hợp, chịu được hóa chất và không bị ăn mòn hoặc làm suy giảm chất lượng dung dịch theo thời gian. Ví dụ: bồn làm từ nhựa composite gia cường sợi thủy tinh (FRP).

- Cần duy trì nhiệt độ dung dịch trong giới hạn thiết kế, tránh quá lạnh hoặc quá nóng. Nhiệt độ lưu trữ nên tuân theo tiêu chuẩn quốc tế hoặc khuyến nghị từ nhà sản xuất foam.

- Bồn chứa phải có đánh dấu rõ ràng về loại foam và nồng độ dung dịch (vd. AFFF 3%, FP 6%, v.v.).

- Không phải vật liệu nào cũng phù hợp để tiếp xúc lâu dài với foam – có thể gây hư hại cho cả vật liệu và chất tạo bọt. Đặc biệt, foam protein (P) cần được kiểm tra lại sau thời hạn bảo quản (shelf life).

Bồn chứa foam cần có:

- Thể tích phù hợp có chừa không gian cho giãn nở nhiệt,

- Ống thở hoặc van áp suất–chân không để hạn chế ăn mòn bên trong,

- Vòi lấy mẫu, xả đáy, đường kiểm tra mực dung dịch, và cửa thăm bồn để vệ sinh, bảo trì.

✅ Yooksong cung cấp các bồn chứa foam đạt tiêu chuẩn quốc tế, tích hợp sẵn hệ thống đo mức, van an toàn, và lớp cách nhiệt khi cần.

2. Dự trữ dung dịch foam (Reserve Supply)

Hệ thống foam cần có nguồn dung dịch dự phòng để đảm bảo có thể tái kích hoạt trong vòng 24 giờ sau một sự cố.

Dung dịch dự phòng có thể lưu trữ trong:

- Bồn phụ,

- Thùng phuy (drums),

- Can nhựa hoặc tồn kho từ nhà cung cấp bên ngoài.

Phải có phương án vận chuyển, nạp lại foam và bổ sung các thiết bị cần thiết như:

- Bình khí nén (N2, CO₂) cho hệ premix,

- Ống nạp và thiết bị đo lường sẵn sàng sử dụng.

3. Bơm dung dịch foam (Foam Concentrate Pumps)

Bơm foam là thành phần thiết yếu và phải tin cậy ngang với bơm chữa cháy. Ưu tiên sử dụng bơm ly tâm tự mồi (self-priming centrifugal pump) có khả năng vận hành ổn định lâu dài.

Chất liệu cấu tạo bơm phải tương thích với loại foam sử dụng, không bị ăn mòn hay gây sủi bọt, kẹt bơm. Inox (thép không gỉ) là vật liệu được khuyến nghị cao.

Bơm phải:

- Đáp ứng được nhu cầu lưu lượng tối đa của hệ thống,

- Có áp suất đầu ra lớn hơn áp lực nước cao nhất tại điểm pha trộn foam – đảm bảo tỷ lệ trộn chính xác.

Hệ thống cần trang bị:

- Van xả áp và hồi dòng để tránh quá tải áp suất, nhiệt độ,

- Van xả đáy để vệ sinh và bảo trì khi bơm không ngâm nước.

💡 Yooksong cung cấp trọn bộ bơm foam inox tự mồi, kèm van hồi áp, cảm biến áp suất và hệ thống pha trộn chuẩn xác – tối ưu cho các nhà máy hóa chất, kho xăng dầu, nhà máy điện,…

IX. Thiết kế đường ống hệ thống foam chữa cháy: Yếu tố cốt lõi đảm bảo hiệu suất và an toàn

1. Vị trí và vật liệu đường ống, van, kết nối

Ngoài khu vực nguy hiểm (Outside the Hazard Area): Các đường ống, van và kết nối nên đặt bên ngoài vùng có nguy cơ cháy nổ, giúp dễ bảo trì và giảm rủi ro vận hành.

Vật liệu ống nên sử dụng ống thép mạ kẽm, ống inox hoặc vật liệu tương đương có khả năng chịu áp và dùng được với nước theo thông số kỹ thuật tiêu chuẩn.

Trong khu vực nguy hiểm (Inside the Hazard Area):

- Ưu tiên sử dụng ống thép carbon hoặc thép hợp kim chịu được nhiệt độ và áp suất cao.

- Các mối nối nên dùng kiểu hàn, mặt bích hoặc ren côn (taper thread) để đảm bảo kín khít.

- Đệm làm kín (gasket) phải làm từ vật liệu không cháy (non-combustible), theo tiêu chuẩn quy định.

💡 Yooksong cung cấp trọn bộ phụ kiện kết nối đường ống foam: mặt bích, van một chiều, van xả đáy và khớp nối nhanh – đạt chuẩn UL/FM.

2. Lưu ý làm sạch và kiểm soát tắc nghẽn

Dung dịch foam có độ căng bề mặt thấp hơn nước, dễ làm bong tróc cặn bẩn hoặc mảng bám trong ống, có thể gây tắc tại: Đầu phun, thiết bị định lượng, bộ tạo bọt,…

Do đó, đường ống và phụ kiện phải được làm sạch kỹ trước khi lắp đặt, không để sót vật liệu dán hoặc băng tan.

3. Tính toán kích thước, hướng tuyến và giá đỡ ống

Hệ thống đường ống cần được tính toán thủy lực để đảm bảo:

- Tổn thất áp suất nằm trong giới hạn cho phép,

- Phân phối đồng đều đến các thiết bị tạo bọt.

Lựa chọn đúng kích cỡ ống giúp tối ưu chi phí mà vẫn đảm bảo hiệu suất của hệ thống foam.

Tại khu vực có nguy cơ cháy nổ:

- Đường ống nên được bọc bảo vệ hoặc đặt sát dầm chịu lực, giúp tránh hư hại do nhiệt hoặc áp lực từ vụ cháy.

- Giá đỡ ống (pipe support) cần được thiết kế chắc chắn, có thể sử dụng ống bảo vệ (cover pipe) hoặc vật liệu chống cháy bọc ngoài ống.

4. Thiết kế hệ thống thoát nước cho đường ống

Tất cả các tuyến ống foam dạng khô (dry piping) phải được thiết kế có độ dốc tối thiểu 1/120 về phía van xả – đảm bảo dễ dàng thoát nước hoặc dung dịch dư.

Van xả đáy (drain valves) bắt buộc phải được lắp tại các điểm thấp nhất của tuyến ống, dù đi ngầm hay nổi.

✅ Yooksong cung cấp van xả, khớp nối kiểm tra và hệ thống xả đáy chuyên dụng cho hệ thống foam, đảm bảo tuổi thọ và giảm chi phí bảo trì.

5. Bảo vệ chống ăn mòn và vệ sinh hệ thống foam chữa cháy

- Bảo vệ bên trong đường ống (Internal Corrosion Protection)

Hệ thống foam khô (Dry foam systems): Có thể sử dụng ống thép mạ kẽm (galvanized steel) nhưng phải rửa sạch kỹ lưỡng sau khi sử dụng để tránh phản ứng với chất tạo bọt. Ngoài ra, có thể lót phủ bên trong bằng lớp sơn chuyên dụng chống ăn mòn.

Hệ thống foam ướt (Wet foam systems): Không sử dụng ống mạ kẽm, vì kẽm có thể phản ứng với dung dịch foam, làm giảm chất lượng tạo bọt. Nên dùng vật liệu thép không gỉ (inox), nhựa kỹ thuật chịu hóa chất, hoặc phủ lớp chống ăn mòn phù hợp bên trong.

✅ Yooksong cung cấp ống thép không gỉ và phụ kiện đã xử lý chống ăn mòn bằng lớp phủ epoxy hoặc lớp tráng đặc biệt dành riêng cho dung dịch foam.

- Bảo vệ bên ngoài đường ống (External Corrosion Protection)

Đường ống nên được sử dụng vật liệu bền với môi trường như inox hoặc nhựa kỹ thuật. Hoặc sơn bảo vệ gồm:

- Lớp lót (primer) màu đỏ chống rỉ,

- Lớp sơn giữa và

- Hai lớp sơn phủ ngoài, phù hợp với điều kiện môi trường.

Tránh sử dụng kim loại khác nhau trên cùng hệ thống, vì có thể xảy ra hiện tượng điện phân gây ăn mòn điện hóa. Trường hợp cần thiết, sử dụng vật liệu cách điện trung gian để hạn chế phản ứng.

6. Mã hóa màu đường ống (Colour Coding)

Các đường ống trong hệ thống foam phải được sơn mã màu theo tiêu chuẩn quy định để:

- Dễ dàng nhận biết loại chất dẫn (nước, dung dịch foam, khí,…),

- Hỗ trợ công tác kiểm tra, bảo trì và chữa cháy khẩn cấp.

7. Xả rửa hệ thống sau sử dụng (Flushing of Foam System)

Sau mỗi lần sử dụng, hệ thống cần được xả rửa kỹ bằng nước sạch để tránh tồn dư dung dịch foam gây tắc nghẽn hoặc ăn mòn.

Quy trình xả rửa bao gồm:

- Xả nước từ cả đường ống trên mặt đất và ngầm với lưu lượng xả tối thiểu bằng lưu lượng thiết kế của hệ thống.

- Tiếp tục xả cho đến khi nước sạch hoàn toàn.

- Không dùng lại nước xả – phải được xử lý ngoài hệ thống.

Với các đường ống chưa thể xả nước, cần kiểm tra làm sạch bằng tay khi lắp đặt.

8. Bảo vệ chống đóng băng

Tất cả bồn chứa và đường ống có chứa dung dịch foam hoặc nước cần được cách nhiệt, hoặc sưởi ấm phù hợp để tránh đóng băng, đặc biệt tại các khu vực có khí hậu lạnh.

X. Hướng dẫn vận hành hệ thống chữa cháy bằng bọt foam

1. Phương thức vận hành hệ thống foam

Hệ thống foam có thể được vận hành bằng tay (manual) hoặc tự động (automatic), tùy thuộc vào:

- Tính chất khu vực rủi ro (nhà kho, nhà máy, trạm xăng…),

- Tốc độ lan truyền của đám cháy,

- Nguy cơ ảnh hưởng đến các khu vực lân cận,

- Mức độ đe dọa đến con người.

✅ Yooksong cung cấp hệ thống foam với tùy chọn vận hành linh hoạt: bằng tay, bán tự động hoặc tích hợp cảm biến phát hiện cháy tự động.

2. Hướng dẫn sử dụng và đào tạo vận hành

Tất cả các hệ thống foam, dù là vận hành tay hay tự động, phải có:

- Bảng hướng dẫn vận hành rõ ràng tại vị trí điều khiển và trung tâm điều hành.

- Lịch đào tạo định kỳ hàng tháng cho toàn bộ nhân sự có trách nhiệm, nhằm đảm bảo nắm vững cách kích hoạt và xử lý trong trường hợp khẩn cấp.

3. Hệ thống foam vận hành thủ công

Vị trí điều khiển phải:

- Đặt ngoài vùng nguy hiểm, nhưng vẫn gần đủ để người vận hành quan sát tình hình đám cháy.

- Có ký hiệu rõ ràng, ghi chú công năng của từng van, nút điều khiển tương ứng với hướng dẫn sử dụng.

Thiết bị điều khiển thủ công phải: Chịu được điều kiện môi trường khắc nghiệt, như nhiệt độ cao/thấp, độ ẩm, bụi bẩn, hoặc môi trường biển (ăn mòn).

4. Hệ thống foam vận hành tự động

Vận hành bằng hệ thống cảm biến phát hiện cháy (fire detector), tích hợp:

- Cảnh báo tại chỗ và báo động tại trung tâm điều khiển hoặc phòng PCCC.

- Chế độ kích hoạt thủ công (manual override) cho phép tắt/mở hệ thống bằng tay khi cần thiết, không ảnh hưởng đến tín hiệu báo động.

Đối với khu vực có người thường xuyên làm việc, nên thiết lập: Thời gian trễ giữa lúc phát hiện cháy và lúc hệ thống phun foam, giúp nhân viên kịp thời sơ tán trước khi foam được kích hoạt.

5. Yêu cầu và khuyến nghị đối với thiết bị báo cháy và điều khiển

Các thiết bị phát hiện và điều khiển hệ thống foam có thể sử dụng: Dạng điện tử, khí nén, thủy lực hoặc cơ khí (như dây truyền nhiệt, khớp liên kết...).

Ngoài hệ thống kiểu cơ khí, các thiết bị tự động phải cảnh báo lỗi rõ ràng nếu xảy ra:

- Mất nguồn,

- Mất tín hiệu điều khiển,

- Sự cố hệ thống gây ngưng vận hành.

Tất cả thiết bị này cần tuân thủ các tiêu chuẩn quốc tế liên quan. Cảnh báo cháy phải hiển thị ở cả vị trí điều khiển tại chỗ và trung tâm điều hành để đảm bảo khả năng phản ứng nhanh.

🛡 Với thiết bị và giải pháp đồng bộ từ Yooksong Hàn Quốc – bao gồm cảm biến, bảng điều khiển, van điều khiển điện tử và trạm foam – hệ thống chữa cháy bọt foam có thể vận hành linh hoạt, tự động hóa cao, phù hợp cho nhiều công trình đặc thù như: nhà máy hóa chất, nhà xưởng, kho xăng dầu và bãi container.

XI. Kiểm tra và chạy thử hệ thống foam chữa cháy: Quy trình nghiệm thu hiệu quả

Việc kiểm tra, chạy thử và nghiệm thu hệ thống foam sau khi lắp đặt đóng vai trò cốt lõi nhằm đảm bảo hệ thống hoạt động đúng thiết kế, an toàn và sẵn sàng vận hành khi xảy ra sự cố.

1. Kiểm tra tổng thể hệ thống trước khi vận hành

Hệ thống hoàn chỉnh phải được kiểm tra toàn diện, bao gồm:

- Đối chiếu bản vẽ thiết kế,

- Kiểm tra độ liên tục của ống dẫn,

- Gỡ bỏ các tấm bịt tạm (temporary blinds),

- Kiểm tra độ thông suốt và khả năng tiếp cận của các van, đồng hồ áp, thiết bị điều khiển.

Các thiết bị như: Bộ tạo foam (foam-maker), Van điều áp, van kiểm tra, Thiết bị định lượng foam (proportioner), Seal chống bay hơi (vapour seal), ...phải được lắp đúng vị trí và đúng chủng loại theo yêu cầu kỹ thuật.

🔧 Yooksong cung cấp đầy đủ các thành phần thiết yếu cho hệ foam: từ van điều khiển, foam maker, đến thiết bị định lượng, đảm bảo đồng bộ trong quá trình lắp đặt và kiểm định.

2. Kiểm tra áp lực (Pressure Test)

Toàn bộ đường ống (ngoại trừ ống dẫn foam đã nở) cần được:

- Thử áp lực thủy lực (hydrostatic test) ở mức 14 bar hoặc 1.5 lần áp lực làm việc tối đa, tùy mức nào lớn hơn.

- Thời gian thử áp: 2 giờ liên tục.

- Kiểm tra đặc biệt với các đoạn ống khô nằm ngang để đảm bảo khả năng thoát nước tốt.

3. Kiểm tra thiết bị (Component Inspections)

Tất cả thiết bị và bộ phận điều khiển (van, cảm biến, bảng điều khiển...) cần:

- Được vận hành thử,

- Kiểm tra tính năng, phản hồi và độ ổn định,

- Ghi nhận lại kết quả để chứng minh đạt tiêu chuẩn thiết kế.

4. Kiểm tra phun foam (Discharge Test)

Nên thực hiện kiểm tra lưu lượng và phân bố foam thực tế, nhằm:

- Đảm bảo foam bao phủ đều khu vực bảo vệ,

- Xác định áp suất vận hành thực tế,

- Đo đạc lượng foam tiêu thụ và nhân công cần thiết.

Bọt foam sau khi phun cần được kiểm tra chất lượng, bảo đảm:

- Tỷ lệ hỗn hợp chính xác (foam concentrate/water),

- Phù hợp với loại nguy cơ cháy (xăng dầu, hóa chất, kho hàng...).

✅ Thiết bị định lượng foam chính xác của Yooksong đảm bảo tạo ra dung dịch foam đúng tỷ lệ, ổn định lưu lượng, tối ưu hiệu quả dập lửa.

5. Khôi phục hệ thống sau kiểm tra

Sau khi hoàn tất quá trình chạy thử:

- Toàn bộ hệ thống cần được súc rửa sạch bằng nước để loại bỏ foam tồn dư.

- Đặt hệ thống về trạng thái sẵn sàng hoạt động, đảm bảo có thể vận hành ngay khi có sự cố cháy xảy ra.

🛠 Với quy trình kiểm tra – chạy thử nghiêm ngặt và thiết bị đồng bộ chất lượng cao từ Yooksong Hàn Quốc, hệ thống foam chữa cháy sẽ đạt hiệu quả tối ưu trong bảo vệ tài sản, môi trường và tính mạng con người.

XII. Hệ thống monitor và lăng phun foam: Giải pháp linh hoạt cho các khu vực nguy cơ cao

Hệ thống monitor và lăng phun foam (cố định, di động hoặc cầm tay) được thiết kế để phun foam dập cháy từ khoảng cách xa, phù hợp với những tình huống có nguy cơ cao như tràn dầu, khu chứa chất lỏng dễ cháy, bể chứa lớn hoặc khu vực hở nguy hiểm.

1. Ưu điểm nổi bật của hệ thống monitor foam

- Phun xa và cao: Monitor có thể phun foam ở khoảng cách lớn và độ cao đáng kể trong điều kiện thuận lợi.

- Linh hoạt và dễ bố trí: Monitor di động hoặc cầm tay có thể bố trí tại các vị trí thuận lợi, tránh ảnh hưởng từ vụ nổ hoặc nhiệt độ cao trước khi chữa cháy.

- Tự động hóa: Monitor dạng quay tự động (oscillating monitor) phun foam đều trên diện tích rộng mà không cần vận hành thủ công.

- Điều khiển từ xa: Monitor cố định có thể được điều khiển từ trung tâm ở khoảng cách xa, rất phù hợp cho khu vực như bến cảng dầu hoặc tàu chữa cháy chuyên dụng.

🔧 Yooksong cung cấp các loại monitor foam cố định và xoay tự động, dễ kết hợp với hệ thống van điều khiển điện, khí hoặc bằng tay, tối ưu hóa khả năng chữa cháy từ xa và an toàn.

2. Hạn chế cần lưu ý khi thiết kế

- Gió và hướng cháy có thể làm lệch hướng phun, giảm hiệu quả chữa cháy.

- Không hiệu quả với bể chứa có mái bị sập, vì foam khó tiếp cận vùng cháy bên trong.

- Phân phối foam không đều, đặc biệt với khu vực bị che chắn.

- Khó dập cháy nếu thiết bị đặt tạm thời chắn hướng phun.

- Không phù hợp để bảo vệ chính cho bể chứa cố định >20m đường kính hoặc >6m chiều cao.

- Không hiệu quả với cháy vành mái bể nổi (floating roof).

- Cần thời gian lắp đặt, có thể làm tăng thời gian cháy trước khi phun foam.

3. Tỷ lệ phun và thời gian hoạt động

- Hệ thống cần đảm bảo lưu lượng foam phun không thấp hơn mức tối thiểu theo thiết kế.

- Nếu lưu lượng cao hơn mức tối thiểu, có thể rút ngắn thời gian hoạt động nhưng không được dưới 70% thời gian quy định ban đầu.

4. Lượng dung dịch foam cần sẵn sàng

- Lượng dung dịch foam cần dự trữ được xác định theo công thức phù hợp với nguy cơ lớn nhất trong khu vực cần bảo vệ.

- Cần tính thêm lượng foam cần thiết để lấp đầy đường ống từ bồn chứa đến monitor xa nhất.

- Nếu muốn tiếp tục cấp nước sau khi hết foam nhằm đẩy hết foam trong ống ra ngoài, không cần dự trữ thêm foam cho mục đích này.

- Ngoài ra, nguồn dự trữ foam thứ cấp (dự phòng) nên được bố trí sẵn trong khu vực để có thể nhanh chóng bổ sung.

Tổng kết: Hệ thống foam chữa cháy – Giải pháp toàn diện và linh hoạt

Hệ thống chữa cháy bằng bọt foam là một trong những giải pháp phòng cháy hiệu quả nhất hiện nay, đặc biệt đối với các đám cháy chất lỏng dễ cháy, nhà kho, nhà máy hóa chất, kho nhiên liệu, sân bay, cảng biển và các khu công nghiệp trọng điểm.

Để đảm bảo hiệu quả tối đa, cần lưu ý:

- Lựa chọn đúng loại hệ thống (fixed, semi-fixed, monitor, sprinkler, v.v.) theo từng khu vực và nguy cơ.

- Đảm bảo chất lượng thiết bị, vật tư (ống dẫn, bộ trộn, van điều khiển, đầu phun…),

- Vận hành, kiểm tra định kỳ và huấn luyện con người là các yếu tố không thể thiếu để duy trì hệ thống ở trạng thái sẵn sàng.

✅ Với giải pháp thiết bị foam hiện đại, độ tin cậy cao từ Yooksong Hàn Quốc – do PGTECH phân phối độc quyền tại Việt Nam, doanh nghiệp có thể yên tâm về hiệu quả dập lửa, độ an toàn và khả năng ứng phó linh hoạt với nhiều tình huống cháy phức tạp.

PGTECH GROUP LIMITED - Nhà phân phối các thiết bị, sản phẩm công nghiệp uy tín hàng đầu tại Việt Nam và các nước trong Khu Vực

Copyright © - Bản quyền bài viết thuộc về PGTech Việt Nam

Ban Biên Tập Tin Tức: PGTECH

Kỹ sư: Tuấn Quang

PGTECH GROUP LIMITED

VPGD: Tầng 3, Tòa Nhà C14-CT1, Bắc Hà, Bộ Công An, Đường Tố Hữu, Nam Từ Liêm, HN.

VPGD: Tầng 3, Tòa Nhà C14-CT1, Bắc Hà, Bộ Công An, Đường Tố Hữu, Nam Từ Liêm, HN.

Địa Chỉ: PGTECH GROUP LIMITED số 12, Ngõ 28, Đường Tây Hồ, Phường Quảng An, Quận Tây Hồ, TP. Hà Nội

Địa Chỉ: PGTECH GROUP LIMITED số 12, Ngõ 28, Đường Tây Hồ, Phường Quảng An, Quận Tây Hồ, TP. Hà Nội

Điện Thoại: 024-730235 88 - Hotline: 0962 875 986

Điện Thoại: 024-730235 88 - Hotline: 0962 875 986

Fax: 024-730235 89

Fax: 024-730235 89

Email: info@pgtech.com.vn sales@pgtech.com.vn

Email: info@pgtech.com.vn sales@pgtech.com.vn

![]() Website: www.pgtech.com.vn

Website: www.pgtech.com.vn